沖壓模具MES系統實踐:難題破解與智能化轉型

沖壓模具MES系統應用實踐:基于微締軟件的難題破解與智能化轉型

1 沖壓模具行業痛點與MES價值定位

沖壓模具作為現代制造業的核心工藝裝備,其生產管理面臨著高度定制化、工藝復雜性和精度要求嚴苛等行業性難題。傳統管理模式下,模具制造企業普遍陷入“黑箱式生產”的困境:設計部門無法及時獲取試模反饋,生產調度依賴人工經驗,模具維護被動響應,成本控制粗放滯后。這種碎片化的管理模式導致模具交期延誤率高達30%以上,意外故障停機時間占總生產時間的15%-20%,而由此產生的產能損失和維修成本更占到企業總成本的8%-12%。

微締軟件針對沖壓模具行業推出的MES-M系統,以數字化閉環管理為核心,構建了從模具設計、加工試模、量產維護到報廢回收的全生命周期管控平臺。在蘇州奔騰塑膠的實施案例中,該系統成功將模具交期達成率提升10%,設計效率提高15%,設備綜合效率(OEE)增長12%,綜合生產成本降低5%以上。這些成效的取得源于MES系統對行業四大核心痛點的精準破解:

信息孤島貫通:系統通過統一數據中臺整合設計圖紙(CAD)、工藝文件(CAPP)、加工設備狀態及質量檢驗數據,消除部門間隔閡。在模具項目啟動時,自動生成唯一編碼,關聯所有相關數據流,使設計變更能實時同步至生產車間,減少因信息滯后導致的返工。

生產進度可視化:通過電子看板系統實時展示每幅模具的加工狀態,包括工序完成率、質量異常點和設備負載情況。某汽車模具廠應用后,因進度不透明導致的交付延誤減少40%,項目經理決策響應速度提升50%。

預防性維護機制:基于物聯網傳感技術采集模具使用次數、沖壓噸位、溫度振動等參數,結合算法模型預測剩余壽命。當模具加工次數達到設定閾值時,系統自動觸發保養工單并推送備件清單,將突發故障率降低35%。

精準成本控制:通過工單級成本歸集功能,實時追蹤單副模具的材料消耗、工時占用和外協費用,精確核算模具利潤率。系統自動比對預算與實際支出,對超差15%以上的項目發出預警。

2 微締MES在沖壓模具中的核心應用場景

2.1 生產透明化與動態調度

沖壓模具的多品種小批量特性對生產排程提出極高要求。微締MES的智能排產引擎通過三大技術突破實現動態優化:

實時設備感知:系統與CNC機床、沖壓設備建立OPC-UA協議連接,實時采集設備狀態(運行/待料/故障)。在江蘇某剎車片企業案例中,系統將12臺沖壓機納入監控網絡,動態顯示設備負載率(90%標紅警戒),自動平衡任務分配。

模具智能匹配:基于多維決策算法評估訂單交期、模具壽命、材料庫存等參數。當緊急訂單插入時,系統自動篩選可用模具(庫存狀態、保養期限達標),并優化換模序列。某企業應用后將模具準備時間從45分鐘壓縮至8分鐘,設備利用率提升至92%。

任務動態調度:通過數字孿生技術構建虛擬車間,模擬不同排產方案的效果。現場突發設備故障時,系統在5分鐘內重新分配任務,將停工損失減少60%。電子看板實時顯示延期風險(紅黃綠燈預警),車間響應速度提升40%89。

2.2 質量精準控制與追溯

沖壓件的精度穩定性直接影響產品良率。微締系統通過三層質量控制機制實現±0.1mm級精度管控:

工藝參數監控:在關鍵工序(如拉深、修邊)設置傳感器網絡,實時采集沖壓力、定位精度、壓邊間隙等參數。某企業在模壓工序部署187個監控點,當保壓時間偏差≥0.5秒時,系統自動補償參數,使產品不良率從3.2%降至0.8%。

全流程追溯:賦予每個沖壓件唯一二維碼,記錄材料批次、加工設備、操作人員及質檢數據。當某汽車客戶反饋密封性問題時,企業通過掃碼10分鐘內鎖定模具磨損批次,召回范圍縮小80%。

質量知識庫:系統自動歸集缺陷特征(裂紋、起皺等)與工藝關聯性,形成失效模式分析庫。新訂單啟動時自動推送相似模具的歷史問題點及解決預案。

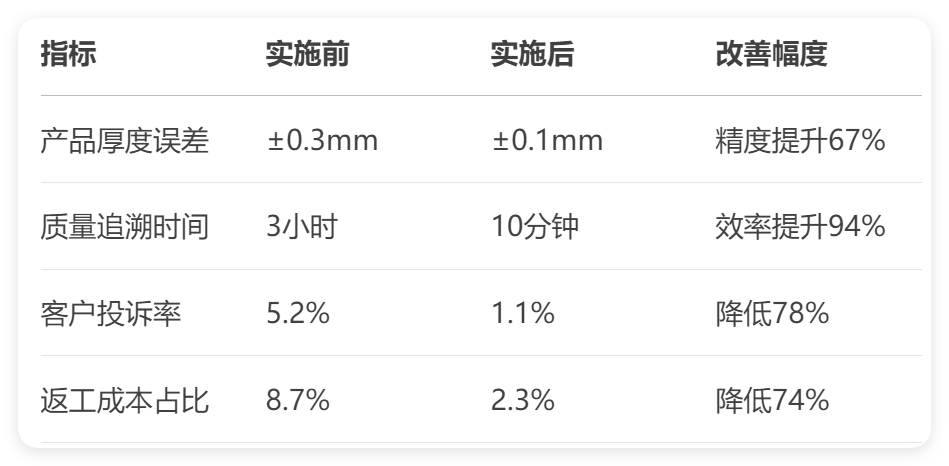

表:微締MES質量控制系統實施效果對比

2.3 模具全生命周期管理

模具作為高價值資產(占企業固定資產15%-30%),其使用效能直接影響企業盈利能力。微締系統構建了模具健康管理閉環:

檔案數字化:每幅模具生成電子身份證,集成3D圖紙、使用規范、保養記錄。維修人員掃碼即可查看歷史維修記錄,避免經驗依賴。

預測性維護:在模具安裝振動傳感器,通過LSTM神經網絡分析特征頻譜,提前48小時預測導柱磨損或彈簧失效。某國際品牌借此避免單次故障導致的20萬元損失。

成本雷達監控:自動歸集材料費(鋼材利用率)、工時費(設計/加工工時)、外協加工費(電鍍/熱處理),實時計算單副模具利潤率。對連續三個月利潤率低于5%的模具自動觸發優化建議。

3 實施過程中的關鍵挑戰與應對策略

3.1 數據采集與設備集成難題

沖壓車間普遍存在設備異構性問題:新式伺服壓力機與老式機械沖床并存,不同品牌CNC系統通訊協議各異。微締MES通過三層架構破解此難題:

協議轉換層:部署邊緣計算網關,兼容Modbus、Profibus等12種工業協議,將數據統一轉換為MQTT格式上傳。對無數字接口的老設備,加裝電流傳感器和PLC適配器。

數據清洗層:建立有效性校驗規則(如沖壓力閾值校驗),剔除異常波動數據。某企業實施初期發現30%的振動數據因干擾失效,通過增加濾波算法將可用率提升至95%。

安全傳輸層:采用工業區塊鏈技術加密關鍵工藝數據,在滿足歐盟REACH法規同時,防止參數篡改。質量追溯文件生成哈希值分布式存儲,確保可信度4。

3.2 工藝建模與知識沉淀

模具制造依賴工藝專家經驗,但傳統模式下知識難以傳承。微締系統構建了工藝知識圖譜實現經驗數字化:

參數關聯分析:通過機器學習算法挖掘歷史數據中工藝參數(沖壓速度、潤滑量)與質量結果(平面度、毛刺高度)的關聯規則。某沖壓廠發現材料厚度0.8mm時最佳沖速區間為25-28次/分鐘,將此規則固化至系統。

智能工藝推薦:新模具設計時,系統基于相似度匹配算法推薦同類產品的成功工藝方案。蘇州奔騰公司應用后試模次數從平均5.2次降至2.8次,試模成本降低46%。

動態標準作業程序:將作業指導書與實時數據聯動,當監測到材料硬度變化時,自動推送調整進給量的操作提示。

3.3 系統柔性化與成本平衡

中小模具企業常面臨“系統過度定制導致成本失控”的困境。微締采用低代碼平臺+模塊化配置策略:

可配置工作流引擎:提供圖形化流程設計器,企業可自主調整審簽流程(如模具修改單審批路徑)。某中小企業僅用3天完成訂單變更流程重構,無需額外開發。

分步實施策略:建議企業優先部署模具管理與質量追溯模塊(占價值輸出的70%),待見效后再擴展預測性維護。廣東某電子外殼廠首期投入68萬元,6個月內實現設備異常響應時間從2小時降至15分鐘,原料周轉率提升40%。

云化部署方案:對資金緊張企業提供SaaS模式,按模具管理數量付費。某沖壓廠以9.8萬元/年啟用基礎版,避免一次性百萬級投資。

4 智能化進階方向:AI與數字孿生技術融合

隨著工業4.0技術發展,沖壓模具MES正從數字化向智能化躍遷。微締系統通過三大技術實現突破:

自適應工藝優化:基于強化學習算法的動態調參系統。當監測到材料硬度波動時,自動優化沖壓速度與壓邊力參數。某企業處理高強鋼時,系統將壓邊力從85噸調整至92噸,成功抑制回彈變形。

虛擬試模技術:構建模具數字孿生體,模擬不同工況下的應力分布。某空調面板模具通過虛擬測試發現局部應力集中,設計階段優化頂針布局,減少實物試模2次。

區塊鏈質量存證:關鍵件(汽車安全帶卡扣)的生產數據實時上鏈,生成不可篡改的質量護照,滿足汽車行業ISO/TS 22163認證要求。

表:沖壓模具MES系統智能化進階路徑

5 實施路徑與效益分析

成功落地沖壓模具MES需遵循循序漸進原則。根據企業規模建議分階段實施:

5.1 前期準備(1-2個月)

業務診斷:識別核心痛點(如某企業模具調度耗時占生產周期20%),設定可量化目標(縮短調度時間30%);

基礎數據標準化:統一模具編碼規則(如“CP-2025-XXX”表示沖壓模),制定設備接入標準;

流程重構:將模具領用審批從紙質轉為電子流,按金額設置多級權限。

5.2 系統部署(3-6個月)

第一階段:部署設備聯網與數據采集,覆蓋關鍵沖壓設備(1個月內)

第二階段:實施生產調度與質量追溯模塊,建立電子工單流(2-3個月)

第三階段:啟用預測性維護與成本雷達,完成系統閉環(1-2個月)

5.3 持續優化(6個月后)

知識庫建設:歸集TOP5故障模式(導柱卡死、沖頭斷裂等)形成處理方案庫;

算法迭代:基于實際數據優化壽命預測模型(如增加材料批次特征變量);

擴展集成:對接企業ERP系統,實現預算-實際成本自動比對。

實施效益需從量化指標與管理升級雙維度評估:湖北某包裝廠通過9個月實施,設備綜合效率(OEE)從63%提升至89%,訂單交付周期縮短25%,模具維修成本下降35%49。更重要的是,企業建立起數據驅動決策機制:設計部門參考維修記錄優化模具結構(如增加導向柱直徑),生產部門依據健康預測安排預防保養,財務部門精準核算單副模具利潤,為持續改善提供科學依據。

案例啟示:蘇州某汽車模具廠在系統運行中曾遭遇典型挑戰——工人抵觸掃碼報工導致數據缺失。通過創新激勵機制解決:系統自動統計操作效率(實際加工時間/標準工時),對TOP10%員工授予“效率之星”并獎勵。兩個月內報工合規率從68%升至97%,數據完整性成為持續優化的基石。

沖壓模具MES系統的實施不僅是技術升級,更是生產管理理念的重構。當微締系統在模具加工第9850模次時自動觸發保養預警,同步推送保養指引和備件清單,傳統依賴老師傅經驗的模式被科學決策所替代。那些在沖壓機轟鳴聲中生成的海量數據,正悄然重塑這個行業的競爭規則——未來的贏家必屬于能率先將數據轉化為決策的企業。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://m.penge.cn/hangyexinwen/980.html 電子MES

模具運維管理,模具全生命周期管理

下一篇:暫時沒有了